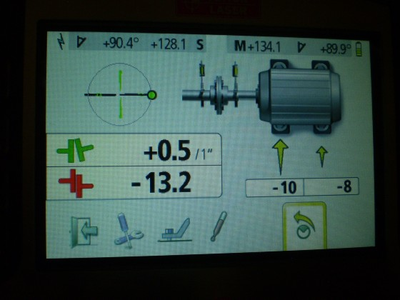

El equipo realizó los pasos previos a la alineación, comprobó que era necesario sustituir el inserto de acoplamiento y comenzó el proceso de alineación de precisión con el RT300. Todo iba sobre ruedas hasta que llegaron a la corrección horizontal.

Al parecer, el motor eléctrico estaba atornillado y no podían mover la bomba para compensar la situación de atornillado. Buscando diferentes opciones, se determinó que había suficiente espacio en los agujeros de los pernos de los pies del motor para hacer el movimiento requerido. Entonces, ¿qué otra cosa podría ser?

Tras una inspección más detallada, quedó claro que el conducto eléctrico de la caja de conexiones estaba reteniendo el motor.

Se hicieron planes para corregir la situación. Los resultados verticales fueron casi perfectos, los horizontales mucho mejores pero sin precisión. Había que poner en marcha esta unidad y, cuando la encendieron, dijeron que en todos los años que llevaban trabajando allí nunca había funcionado tan silenciosamente.

Se tomó otra lectura de vibraciones, cavitación fue el diagnóstico y el resto en el rango aceptable.