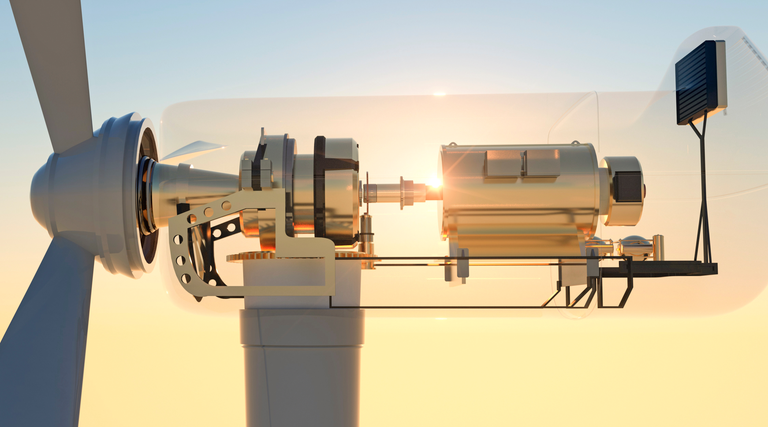

Este gran tren de máquinas de bombeo de aguas residuales sin depurar comienza en el nivel del conductor. En esta planta, los niveles del suelo se describen en relación con el nivel del mar. En la parte superior Level ( 35), el motor principal, un motor eléctrico horizontal de 2000 CV, está acoplado a un reductor de engranajes en ángulo recto.

Desde allí, el reductor de engranajes se acopla mediante un eje espaciador al cojinete de suelo 1 (nivel 15), que se acopla mediante un eje espaciador al cojinete de suelo 2 (nivel 0), que se acopla mediante un eje espaciador a la bomba (nivel -35).

Un astuto lector del blog ya se estará preguntando, ¿se consideraría esto un tren vertical de máquinas? Ah, no tan rápido. En el sentido de que hay múltiples elementos giratorios acoplados, se podría decir que es un tren de máquinas; sin embargo, como suele ocurrir, la bomba está bastante fija. Las especificaciones técnicas y las instrucciones de instalación exigen fijar la bomba, luego alinear el cojinete de suelo 2 (nivel 0) con la bomba y, a continuación, ascender por la línea hasta el siguiente cojinete de suelo y, por último, hasta el reductor de engranajes.

Al final, esto es exactamente lo que hizo el cliente. Dado que se trata de una nueva construcción, primero recomendamos una alineación aproximada del reductor de engranajes con el eje de la bomba. Antes de nuestra llegada a la obra, la bomba se había colocado y la suela del reductor de engranajes se había desbastado utilizando métodos mecánicos (niveles y plomadas). La razón por la que recomendamos la comprobación adicional con láser es para asegurarnos de que el reductor de engranajes se encuentra en una «posición alineable». En otras palabras, minimizar los ajustes necesarios para evitar que se atornille (la base no es un problema para una máquina montada sobre brida). Esencialmente, queríamos estar seguros de que el reductor de engranajes estaba bien ajustado antes de instalar y alinear los cojinetes de suelo y los ejes.

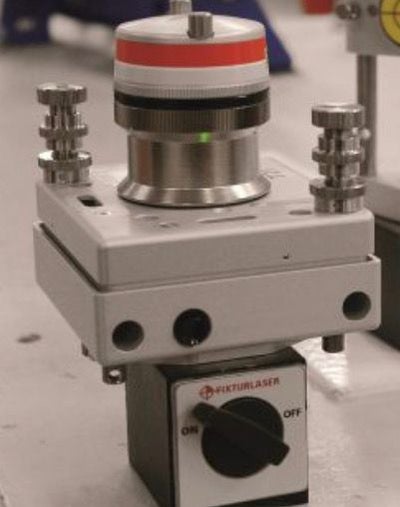

Para una alineación aproximada de esta distancia (~70 pies), el método de conos ofrece un proceso fácil y rápido que resulta muy preciso en una distancia de este tipo. Las herramientas utilizadas para este trabajo incluyeron un transmisor T21 de un kit NXA Ultimate, lápiz y papel cuadriculado, y radios bidireccionales.

El contacto por radio era necesario para la comunicación entre el operador del láser y el del papel milimetrado. El transmisor T21 se utiliza con el prisma retirado de la torreta, lo que proporciona un láser de línea recta emitido perpendicularmente a su base.

El proceso comienza montando el láser en el extremo del eje del reductor de engranajes. En este caso, montamos la parte posterior de la base magnética en el interior del cubo de acoplamiento, lo que sitúa el transmisor cerca de la línea central del eje. Sin embargo, con el coning no es necesario situar el transmisor exactamente en el centro del eje. A continuación, el proceso de coning se utiliza para proyectar la línea central del reductor de engranajes en el extremo del eje de la bomba. Una vez más, esto requirió instrucciones por radio desde el extremo de la bomba hasta el reductor de engranajes Level para indicar al fresador cómo ajustar el láser después de marcarlo inicialmente en papel y luego girarlo 180 grados. Como de costumbre, se necesitaron 2-3 ajustes gradualmente más finos para enfocar el punto hasta un punto que no se moviera al girar el reductor de engranajes. Ahora tenemos una referencia visual del centro de rotación del reductor de engranajes proyectado sobre el extremo del eje de la bomba (ver imagen).

Esta parte del proceso se utiliza para ajustar la angularidad. Así, el siguiente paso fue ajustar el ángulo norte/sur, luego este/oeste para mover ese punto en el extremo del eje de la bomba al centro del eje de la bomba.

Con este paso completado, hemos eliminado la angularidad y nos quedamos con ejes paralelos que pueden o no tener algún desplazamiento. A continuación, medimos y ajustamos el desplazamiento.

Para ver y ajustar el desplazamiento, invertimos la configuración y colocamos el transmisor T21 en el extremo del eje de la bomba. Una vez conificado el láser (utilizando el mismo proceso de conificación), el punto representa ahora el centro de rotación de la bomba proyectado sobre el extremo del eje del reductor de engranajes. Esta parte del proceso se utiliza para ajustar el desplazamiento. El reductor de engranajes se mueve de norte a sur y de este a oeste hasta que el punto se alinea con precisión con el centro del eje del reductor de engranajes.

Hay varias claves para entender cómo funciona este proceso y puede trabajar para usted en circunstancias similares. En primer lugar, la conificación en sí puede considerarse como una forma de proyectar una línea central de rotación a cierta distancia. A medida que la distancia cambia, también lo hace el cono; por ejemplo, si quisiéramos desbastar cada una de las placas de apoyo del suelo, tendríamos que volver a realizar el cono para la distancia más corta. En segundo lugar, el orden de las operaciones para ajustar la angularidad y Offset es importante. La regla que me enseñaron es «desplazamiento cerca/ángulo lejos». En otras palabras, utilice el punto proyectado lejos (del reductor de engranajes a la bomba) para la angularidad; y el punto proyectado cerca (de la bomba al reductor de engranajes) para el desplazamiento. (Cercano y Lejano describen aquí dónde está el punto en relación con la máquina móvil)

Por último, compartiré algunas reflexiones relacionadas con este trabajo. El equipo de montadores había realizado un excelente trabajo de desbaste con métodos mecánicos tradicionales. Sin embargo, creo que estarán de acuerdo en que su nueva habilidad puede reemplazar estos métodos en el futuro debido a la mayor velocidad y facilidad (hay 6 más de estas bombas en el trabajo global que abarca los próximos 2 años). Como todo se preparó con precisión, no hubo sorpresas y las alineaciones posteriores (bomba a cojinete de suelo 2, cojinete de suelo 2 a cojinete de suelo 1, y cojinete de suelo 1 a reductor de engranajes) se completaron rápidamente y dentro de la tolerancia. Si se pregunta si la alineación puede medirse desde el proceso de conificado, ¡SI! Con el detector RM del mismo kit, el coning se podría haber completado hasta 0, y luego realmente medido para confirmar cuando se llega al centro verdadero. En este caso, al tratarse de distancias tan largas, la medición visual y el posicionamiento fueron suficientes. Se descubrieron oportunidades adicionales para que este cliente utilizara el transmisor T21 y la aplicación Level durante el ajuste inicial de las placas base y las bases de las bombas. En resumen, una visita muy productiva