Seleccione la metodología de montaje adecuada

Como vimos en nuestro artículo anterior, los ajustes de la medición de vibraciones son cruciales si se quieren conseguir los rendimientos de detección y diagnóstico adecuados. Pero esto no es lo único que hay que tener en cuenta para lograr los objetivos deseados. Por ejemplo, el método de montaje del sensor para recoger los datos de vibración puede influir enormemente en la calidad de la forma de onda temporal. Como regla general, cuanto más cerca se coloque el sensor de la máquina, mejor detectará las vibraciones. Esto significa que el tipo de accesorio de montaje utilizado afecta a la calidad de la medición, en función de su tipo y tamaño, y de lo bien que puedan propagarse las vibraciones a través de él.

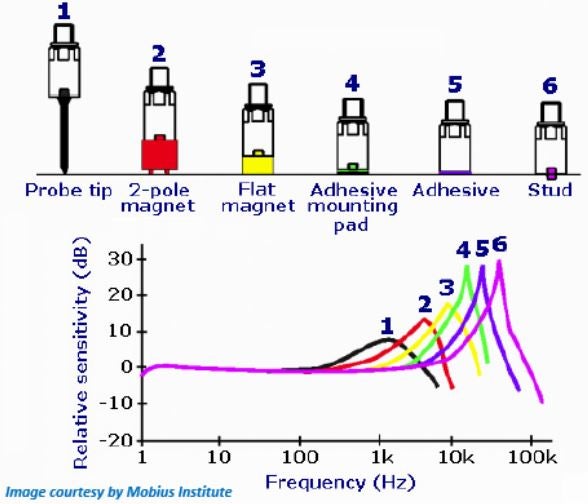

Como sabemos, las altas frecuencias tienen muy poca amplitud (y energía) y son el primer tipo de contenido que se ve afectado por el método de montaje, ya que puede haber pérdida de energía durante la transmisión al sensor de vibraciones.

Hoy en día se utilizan varios métodos de montaje, cada uno con sus pros y sus contras, por lo que debe asegurarse de que la técnica de montaje que utiliza se ajusta a su estrategia. Por ejemplo, una punta de sonda puede permitir llegar a una zona pequeña o estrecha ̶ para obtener una medición que nada más puede ̶ pero no es adecuada para supervisar problemas de alta frecuencia, como rodamientos, cavitación y problemas de engranajes. Por otro lado, la mejor respuesta en frecuencia se consigue a través de un espárrago, lo que significa que la máquina debe estar debidamente perforada, lo que a menudo sólo es el caso de las aplicaciones de supervisión permanente.

A fin de cuentas, a menudo se trata de un compromiso entre la antelación con la que se desea detectar los problemas (en función del uso de la máquina y de los modos de fallo) y la «facilidad de uso» de la solución.

Por ejemplo, para captar altas frecuencias por encima de 15 kHz, es posible que tenga que utilizar una almohadilla de montaje adhesiva o montar directamente el sensor. En la práctica, observará que todas las cajas de engranajes de alta potencia nominal utilizan cojinetes antifricción y giran a baja velocidad. Además, la supervisión de este tipo de cajas de cambios es todo un reto. Una prensa de rodillos o una caja de engranajes VRM en un molino de cemento, así como la caja de engranajes de un tren de laminación en una planta siderúrgica, son ejemplos de ello.

La repetibilidad de la medición es clave

Además de la calidad de la medición en términos de contenido de frecuencia, el accesorio de montaje también puede afectar a la fiabilidad de las tendencias y el diagnóstico. Uno de los problemas habituales cuando se ejecuta un programa de vibraciones portátil (en el que los datos se recogen manualmente de forma periódica), es garantizar que los sensores se coloquen en la misma ubicación cada cierto tiempo, para que el analista de vibraciones pueda comparar las mediciones. Aunque los imanes suelen ser los preferidos por los usuarios, debido a su facilidad de uso, presentan algunos riesgos de repetibilidad de las mediciones. Afortunadamente, se pueden implementar diferentes técnicas o consejos cuando se utilizan accesorios basados en imanes, como marcar la máquina con un rotulador permanente o tomar fotografías de la posición del sensor en la máquina; el recopilador de datos de vibraciones FALCON permite tanto tomar fotografías como visualizarlas. De hecho, a pesar del tiempo y el esfuerzo adicionales necesarios, la instalación de espárragos de cementación sigue siendo la opción más segura para evitar cualquier error de medición, y garantiza los mejores resultados posibles para el analista responsable. Tenga en cuenta que, para que el tiempo de recogida de datos sea lo más rápido posible al utilizar una base magnética, puede instalar espárragos de cementación compatibles con el uso de imanes en las máquinas. Sólo hay que tener en cuenta que las prestaciones metrológicas alcanzadas se ven afectadas por el imán, como se explica en la primera parte de este artículo.

En conclusión, tenga en cuenta que el líder de Condition Monitoring tiene que establecer una metodología de supervisión para garantizar que:

- El lugar de medición (lugar donde se instala el sensor) es una buena posición, donde se tiene una buena transmisión de vibraciones;

- Los datos se recogen siempre en el mismo lugar, a pesar de la posible rotación de personal;

- El contenido de la frecuencia capturada coincide tanto con los modos de fallo que intenta detectar como con la antelación con la que desea que se le avise, según su aplicación.

Como se ilustra en el ejemplo, algunos tipos de máquinas no dejan margen para el compromiso.