Rentabilidad económica

El primer aspecto que hay que tener en cuenta es la rentabilidad económica, es decir, la relación entre el coste del riesgo incurrido y el del sistema de vigilancia implantado para evitarlo. Sin este condicionante económico, la respuesta a la pregunta «¿Cuántos sensores?» sería simplemente: tantos como sean necesarios para controlar todos los componentes críticos. Siempre empezamos por cuantificar el riesgo (aceptable e inaceptable) para definir el presupuesto con el que vamos a trabajar. Ni que decir tiene que este presupuesto varía en función del tamaño de la caja de cambios, sobre todo por los costes y el plazo de suministro de los componentes.

Número de sensores

A partir de este presupuesto, decidimos el número de sensores que vamos a colocar con el objetivo de encontrar el justo equilibrio entre «sobreinstrumentación» (costes innecesarios) y, por el contrario, «infrainstrumentación» (demasiado riesgo residual). En esta fase, entra en juego la estrategia de mantenimiento predictivo, es decir, la Level precisión que se espera en el diagnóstico. Por ejemplo, en un eje equipado con un rodamiento en cada extremo, un sensor puede identificar un problema, pero 2 sensores ayudarán a localizar el problema, así como a orientar la operación.

Instalación de sensores

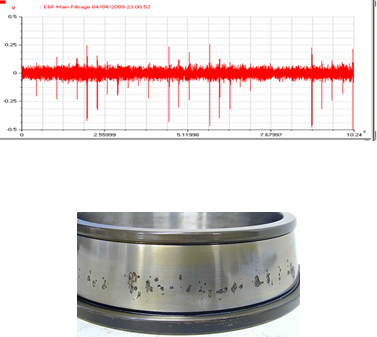

Una vez determinado el número de sensores, sólo queda decidir dónde instalarlos. En esta última fase, nos guiamos por dos principios fundamentales: la distancia al origen del problema y la dirección de los esfuerzos internos. Siempre tratamos de colocar nuestros sensores lo más cerca posible del rodamiento o engranaje a vigilar. Cuanto más lejos estemos de él, más tendremos que filtrar la señal de vibración para tener una visión clara del defecto. Cuando el defecto no es lo suficientemente importante como para generar vibraciones en toda la estructura, resulta, desde lejos, casi imposible de ver. Además, siempre tratamos de situarnos en la dirección de propagación de la señal de defecto, que depende de la dirección de los esfuerzos internos. Por ejemplo, para los engranajes rectos buscaremos utilizar sensores radiales, mientras que para los engranajes helicoidales, será necesario utilizar tanto un sensor axial como un sensor radial para poder ver el conjunto.

Como habrá comprendido, la decisión de dónde colocar los sensores es algo parecido a una «triangulación» en la que buscamos captar la señal del «enemigo» y determinar con la mayor precisión posible su ubicación.