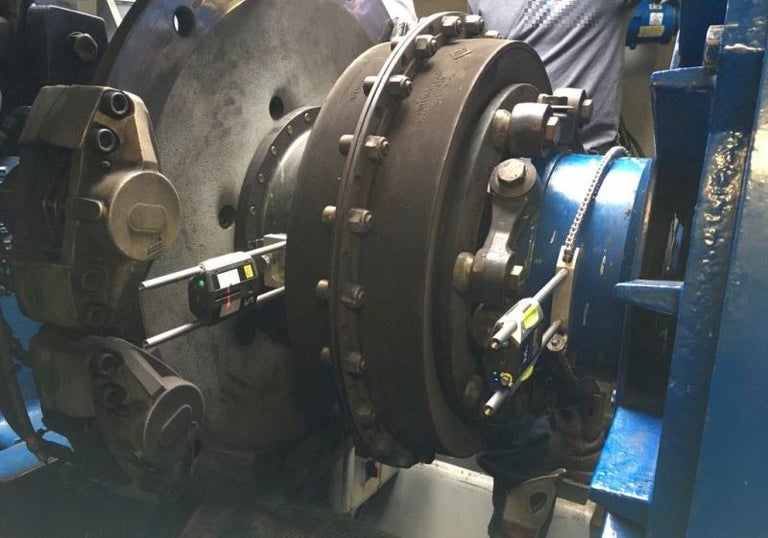

Après avoir détecté la défectuosité du roulement de l’arbre à grande vitesse du multiplicateur, la turbine a été rapidement arrêtée pour éviter des dommages supplémentaires coûteux. La boîte de vitesses s’est avérée réparable, ce qui a permis.. :

- Des réparations rentables : Les réparations du réducteur ont coûté 100 000 euros, contre 250 000 euros pour un remplacement complet , ce qui a permis de réaliser des économies supplémentaires de 150 000 euros.

- Optimisation du temps d’arrêt : La réparation de la boîte de vitesses a été programmée de manière à minimiser la perte de production, ce qui s’est traduit par un temps d’arrêt de seulement 3 semaines au lieu de 10, soit une économie de 7 semaines supplémentaires et 56 000 euros de perte de production évitée.

- Cette intervention a permis d’éviter une dégradation supplémentaire de la turbine de 250 000 euros si elle était tombée en panne

L’analyse à distance a également révélé un roulement défectueux sur le générateur de la même turbine, qui avait été exposé au courant électrique, entraînant des marques de cannelures et une dégradation de l’isolation. Le roulement du générateur a été remplacé lors d’un arrêt programmé

Cette approche proactive de la maintenance a apporté des avantages substantiels :

- Coûts de remplacement du roulement : Le coût du remplacement du roulement défectueux était de 15 000 €.

- Réduction des pertes de production : L’intervention a permis de limiter la perte de production à une semaine au lieu de 10 semaines, ce qui a permis d’économiser 9 semaines de temps d’arrêt.

Le remplacement réussi du roulement pendant l’arrêt programmé a permis de minimiser les pertes de production, les économies totales réalisées grâce au remplacement du roulement s’élevant à 57 000 €.

Au total, les économies réalisées grâce aux deux interventions se sont élevées à plus de 213 000 € en peu de temps sur une seule éolienne, évitant ainsi des dommages supplémentaires de 250 000 €