La rentabilité économiqueLe premier aspect à prendre en considération est la rentabilité économique, c’est-à-dire le rapport entre le coût du risque encouru et celui du système de surveillance mis en place pour éviter ce risque. Sans cette contrainte économique, la réponse à la question « Combien de capteurs ? » serait simplement : autant que nécessaire pour contrôler tous les composants critiques. Nous commençons toujours par quantifier le risque (acceptable et inacceptable) afin de définir le budget avec lequel nous allons travailler. Il va sans dire que ce budget varie en fonction de la taille de la boîte de vitesses, notamment en raison des coûts et du délai d’approvisionnement des composants.

Nombre de capteursÀ partir de ce budget, on décide du nombre de capteurs que l’on va mettre en place avec pour objectif de trouver le bon équilibre entre la » sur-instrumentation » (coûts inutiles) et au contraire la » sous-instrumentation » (trop de risques résiduels). A ce stade, c’est la stratégie de maintenance prédictive qui entre en jeu, à savoir le Level de précision que l’on attend dans le diagnostic. Par exemple, sur un arbre équipé d’un roulement à chaque extrémité, un seul capteur peut identifier un problème, mais 2 capteurs permettront de localiser le problème ainsi que de cibler l’opération.

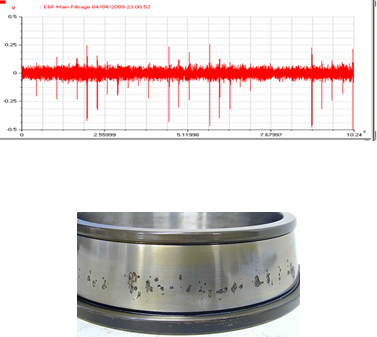

Installation des capteursUne fois le nombre de capteurs déterminé, il ne reste plus qu’à décider où les installer. Dans cette dernière phase, nous sommes guidés par deux grands principes : la distance par rapport à la source du problème et la direction des efforts internes. Nous cherchons toujours à placer nos capteurs le plus près possible du roulement ou de l’engrenage à surveiller. Plus nous en sommes éloignés, plus nous devons filtrer le signal vibratoire afin d’avoir une vision claire du défaut. Lorsque le défaut n’est pas assez important pour générer des vibrations dans toute la structure, il devient, de loin, presque impossible à voir. Nous cherchons aussi toujours à nous positionner dans le sens de propagation du signal de défaut qui dépend de la direction des efforts internes. Par exemple, pour les engrenages droits, nous chercherons à utiliser des capteurs radiaux, alors que pour les engrenages hélicoïdaux, il sera nécessaire d’utiliser à la fois un capteur axial et un capteur radial afin d’avoir une vue d’ensemble.Vous l’aurez compris, la décision de l’emplacement des capteurs s’apparente un peu à une « triangulation » dans laquelle on cherche à capter le signal « ennemi » et à déterminer le plus précisément possible son emplacement.