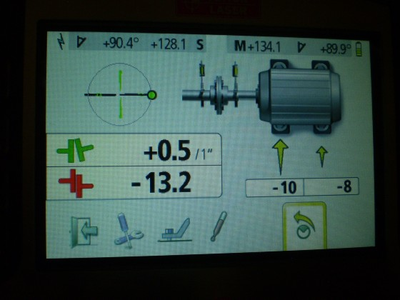

A equipe realizou as etapas de pré-alinhamento, descobriu que o inserto de acoplamento precisava ser substituído, e então iniciou o processo de alinhamento de precisão usando o RT300. Tudo estava indo bem até chegar à correção horizontal.

Parecia que o motor elétrico estava preso por parafusos e eles não conseguiam mover a bomba para compensar a situação em que a bomba estava presa por parafusos. Procurando por diferentes opções, foi determinado que havia espaço suficiente nos furos dos parafusos dos pés do motor para fazer o movimento necessário. Então, o que mais poderia ser… Após uma inspeção adicional, ficou claro que o conduto elétrico para a caixa de junção estava segurando o motor para trás.

Foram feitos planos para corrigir a situação. Os resultados verticais foram quase perfeitos, os horizontais muito melhores, mas não de precisão. Esta unidade teve que ser rodada e quando a dispararam, disseram que em todos os anos que trabalharam lá, nunca tinha funcionado tão silenciosamente. Outra leitura de vibração foi feita, a cavitação foi o diagnóstico e o resto no intervalo aceitável.