In Teil 2 werden wir sehen, wie der Analytiker oder die Software feststellt, ob die Schwingungen Levelund -muster normal sind oder ob es Probleme in der Maschine gibt.Es gibt viele Hilfsmittel, die Analytiker verwendet haben, um den Schweregrad der Maschinenschwingungen zu bestimmen, wie z. B: Gesamtschwingungen Level Diagramme ISO-Werte Trends der Gesamtschwingungen Levels Erkennung von Fehlermustern in Maschinenkomponenten.

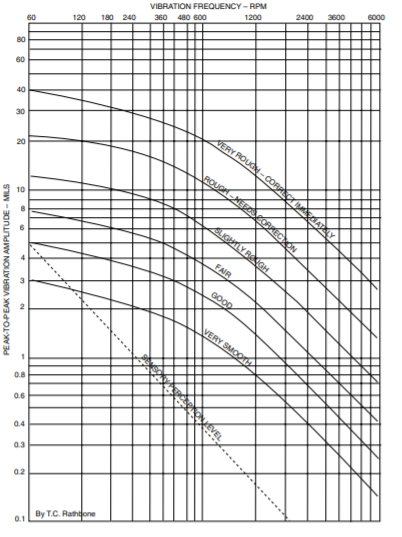

Gesamtschwingungsdiagramme Level Das erste Diagramm, das zur Bestimmung von Schwingungsproblemen verwendet wurde, wurde in den 1930er Jahren von einem Ingenieur namens T.C. Rathbone entwickelt. In diesem Diagramm wurde die Gesamtschwingung Level (Amplitude) gegen die Frequenz (Geschwindigkeit) der Maschine aufgetragen. Ironischerweise entwickelte Rathbone dieses Diagramm viele Jahre, bevor die Messung von Schwingungen in der Industrie üblich wurde. Obwohl es fast ein Jahrhundert alt ist, wird es immer noch in vielen Branchen verwendet. Die meisten von ihnen sind ähnlich.

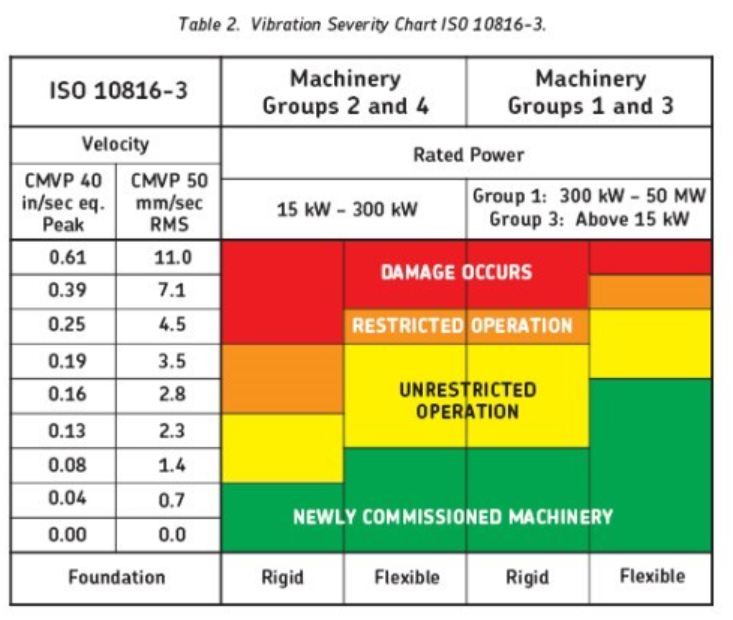

ISO-WerteISO 10816-3 ist ein modernes, aktualisiertes Diagramm zur Bestimmung des Zustands einer Maschine. Die ISO 10816-3 unterteilt die Werte in vier Kategorien: Neu in Betrieb genommene Maschinen (grün), uneingeschränkter Betrieb (gelb), eingeschränkter Betrieb (rot) und Schäden (rot): Neu in Betrieb genommene Maschinen (grün) Unbeschränkter Betrieb (gelb) Eingeschränkter Betrieb (orange) Beschädigung (rot)

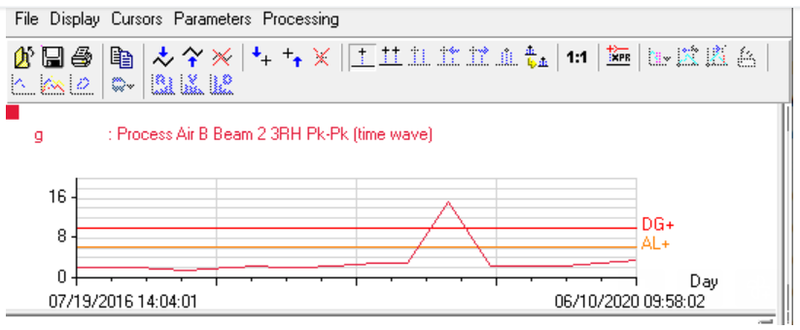

Trends der Gesamtschwingung LevelsDie Schwingungen Levels werden oft im Laufe der Zeit aufgezeichnet. Ein Anstieg der Gesamtschwingungen ist oft ein Hinweis auf eine Verschlechterung des Maschinenzustands. Der Alarm Levels kann mit Hilfe der ISO 10816-3-Spezifikation, statistischer Modellierung oder manuell durch den Analytiker selbst eingestellt werden. Der Alarm Levels kann so eingestellt werden, dass der Analytiker oder die Software nur dann einen Alarm erhält, wenn die Gesamtschwingung Level einen bestimmten Wert überschreitet.

Indem man zulässt, dass die Gesamtalarmwerte die normal arbeitenden Maschinen „herausfiltern“, hat der Analytiker mehr Zeit, sich den Maschinen zu widmen, die sich tatsächlich in einem Alarmzustand befinden.

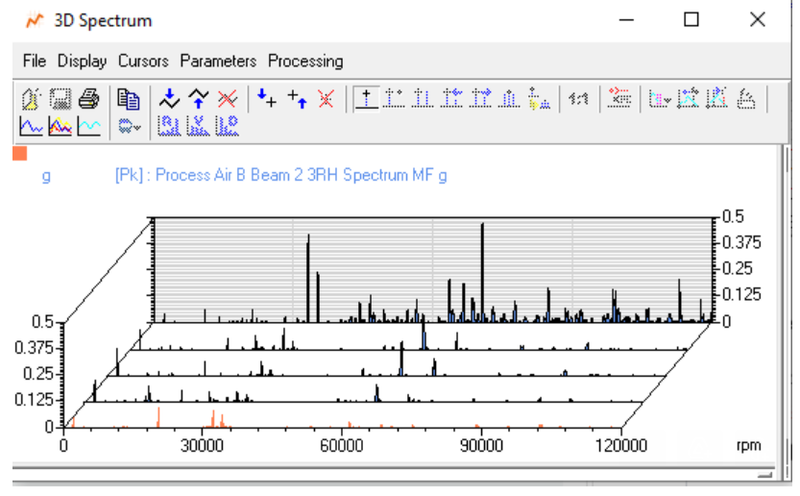

Erkennung von Fehlermustern in Maschinenkomponenten Ein guter Schwingungsanalytiker sucht immer nach Mustern in der zeitlichen Wellenform oder in den Spektraldaten. Diskrete Schwingungsfrequenzen, wie z. B. Lager- und Getriebefehlerfrequenzen, Schaufel- oder Flügeldurchgangsfrequenzen, elektrisch induzierte Schwingungsfrequenzen usw., können oft Anzeichen für elektrische, Lager- oder Getriebeausfälle, Reibung, Ablagerungen usw. sein. Die automatisierte Diagnose erkennt auch dieses Problem, da die Schwingungsenergie im Schwingungssignal zunimmt.

Ein Wasserfallspektrum überlagert Messungen, die zu unterschiedlichen Zeitpunkten durchgeführt wurden, z. B. monatliche Routinemessungen. Die Feststellung eines Anstiegs der Schwingungsamplituden oder der Ausbreitung des Signals ist ein guter Indikator für einen drohenden Ausfall der Maschinenkomponente(n).Alle diese Informationen über die Maschine können durch die verschiedenen Messmethoden extrapoliert werden und geben dem Analytiker eine gute Vorstellung davon, ob die Maschine: Ein mechanisches oder elektrisches Problem auftritt, wie schwerwiegend das Problem ist, ob veränderte Bedingungen im Maschinenprozess die Wahrscheinlichkeit eines Schadens erhöhen, oder ob die Schwingungsanalyse einer Maschine einfach eine Messung ist, wie Länge, Temperatur oder Geschwindigkeit. Es ist Sache des Analytikers, der Instandhaltung und der Technik, die nächsten Schritte zu bestimmen.