Abbildung 3.12 Zwei Messuhren werden verwendet, um die relative Position der beweglichen Welle im Verhältnis zur feststehenden Welle zu bestimmen.

Abbildung 3.13 Die Felgenuhr wird verwendet, um Offset in einer Ebene entlang der Wellenlänge zu messen.

Abbildung 3.14 Die Planscheibe misst den Winkel oder die Neigung zwischen den Wellen.

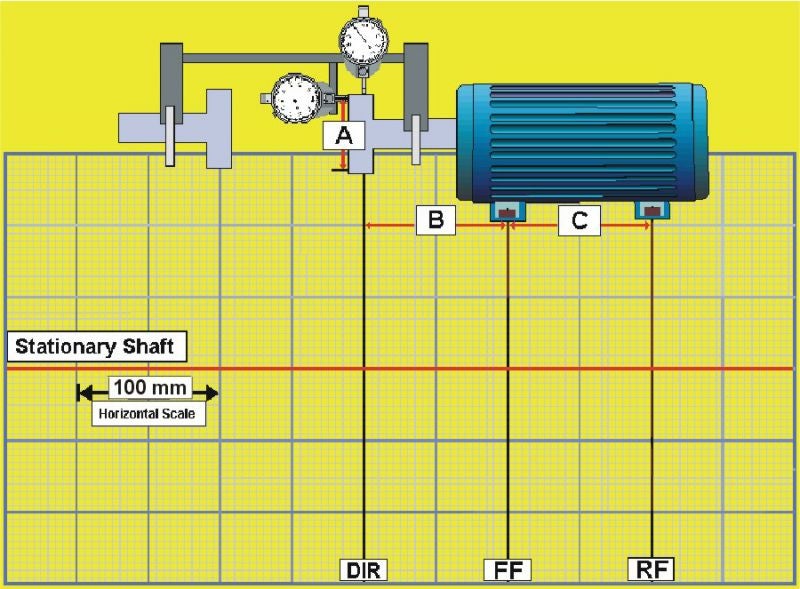

Abbildung 3.15 Ungekuppelte Wellen.

Abbildung 3.16 Gekoppelte Wellen, Randuhr.

Abbildung 3.17 Gekoppelte Wellen, Zifferblatt

Abbildung 3.18 Montagevorrichtungen

Abbildung 3.20 Dokumentation der gefundenen Werte.

Abbildung 3.21 Messung des vertikalen Versatzes, 6 Uhr.

Abbildung 3.22 Einstellung des Durchhangwertes

Abbildung 3.23 Messung des vertikalen Versatzes, 12 Uhr.

Abbildung 3.24 Beispiel, TIR-Messungen.

Abbildung 3.25 Messung des horizontalen Versatzes

Abbildung 3.26 Messung des horizontalen Versatzes, 9 Uhr

Abbildung 3.27 Messung des horizontalen Versatzes, 3 Uhr.

Abbildung 3.28 Beispiel, horizontale TIR-Messungen.

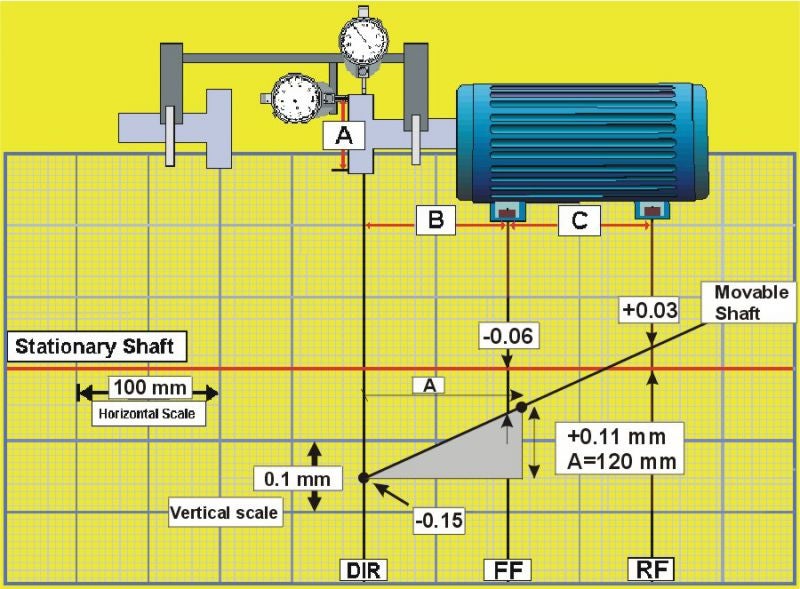

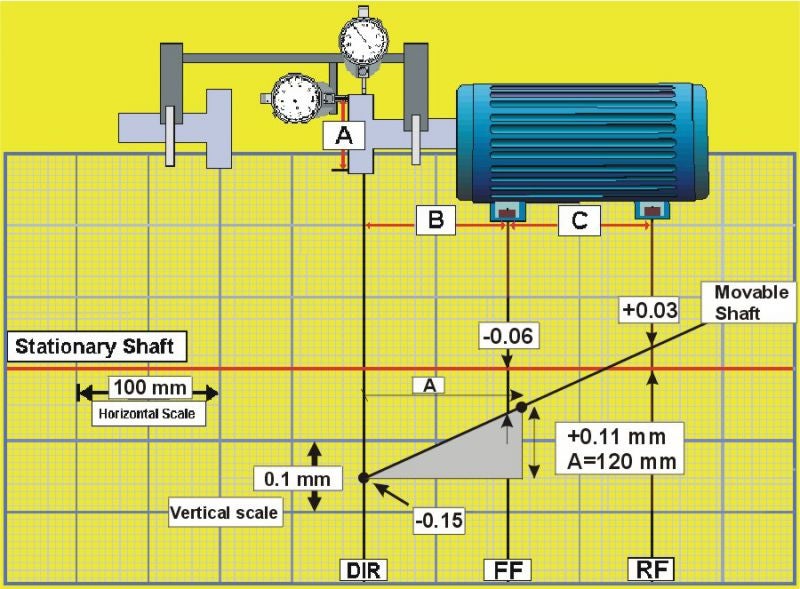

Abbildung 3.29 Aufbau und Abmessungen

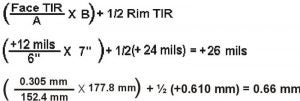

Abbildung 3.30 Gleichung, Berechnung der Vorderfüße

Abbildung 3.31 Gleichung, Berechnung der hinteren Füße

Abbildung 3.32 Berechnung der vorderen Füße. Die vorderen Füße sind 26 mils (0,66 mm) zu hoch; Unterlegscheiben müssen entfernt werden.

Abbildung 3.33 Berechnung der hinteren Füße. Die hinteren Füße sind 74,0 mils (1,88 mm) zu hoch; Unterlegscheiben müssen entfernt werden.

Abbildung 3.34 Einrichten des Diagramms.

Abbildung 3.35 Plotten

Abbildung 3.36 Diagramm, Fußpositionen.

Abbildung 3.37 Durchführung vertikaler Korrekturen

Abbildung 3.38 Horizontale Korrekturen. Messuhr an den Füßen.

Abbildung 3.39 Horizontale Korrekturen. Überwachungsmessuhren an der Kupplung.